Просмотры:222 Автор:Тина Время публикации: 2024-12-06 Происхождение:Работает

Меню контента

● Введение

● Типы датчиков крутящего момента

● Как работают датчики крутящего момента

● Применение датчиков крутящего момента

● Преимущества использования датчиков крутящего момента

>> 1. Каковы основные типы датчиков крутящего момента?

>> 2. Как работают тензодатчики крутящего момента?

>> 3. В каких отраслях обычно используются датчики крутящего момента?

>> 5. Насколько важна калибровка датчиков крутящего момента?

Датчики крутящего момента, также известные как датчики крутящего момента или измерители крутящего момента, представляют собой специализированные устройства, предназначенные для измерения крутящего момента или силы вращения, приложенной к объекту. Эти датчики имеют решающее значение в различных промышленных приложениях, включая автомобильные испытания, робототехнику и производство. Понимание того, как работают датчики крутящего момента, предполагает изучение их конструкции, принципов работы и различных доступных типов.

Крутящий момент определяется как мера вращательной силы, которая заставляет объект вращаться вокруг оси. Он рассчитывается как произведение силы и расстояния от точки поворота:

Крутящий момент (Т) = Сила (F) × Расстояние (d)

Крутящий момент обычно выражается в таких единицах, как Ньютон-метры (Н·м) или фут-фунты (фут·фунты).

Существует несколько типов датчиков крутящего момента, каждый из которых подходит для конкретного применения:

- Статические датчики крутящего момента: измеряют крутящий момент в стационарных системах, что полезно для калибровки и контроля качества.

- Динамические датчики крутящего момента: предназначены для высокоскоростных приложений и предоставляют данные в реальном времени для точного управления.

- Датчики крутящего момента на валу: устанавливаются непосредственно на вращающиеся валы для прямого измерения крутящего момента.

- Датчики вращающегося момента: универсальные датчики, используемые в различных приложениях, включая робототехнику и системы возобновляемых источников энергии.

- Линейные датчики крутящего момента: интегрированы в существующее оборудование для плавного измерения крутящего момента.

- Бесконтактные датчики крутящего момента: используются оптические или магнитные методы измерения, идеально подходящие для деликатных применений.

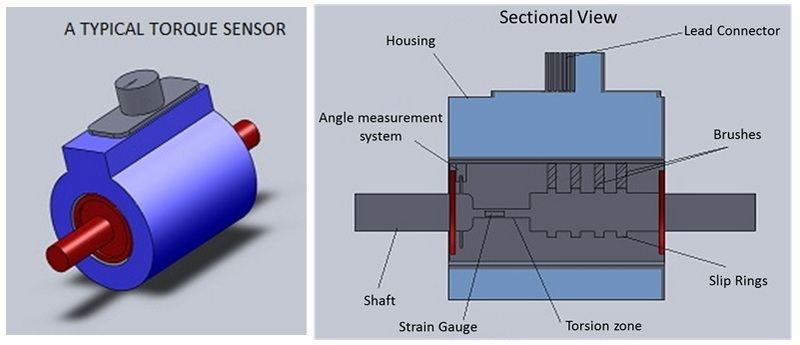

Фундаментальным принципом датчиков крутящего момента является измерение деформации или деформации, вызванной приложенным крутящим моментом. Большинство датчиков крутящего момента работают на основе двух основных методов: тензодатчиков и магнитоупругих датчиков.

В наиболее распространенных типах датчиков крутящего момента используются тензодатчики. Это небольшие резистивные датчики, которые меняют свое электрическое сопротивление при воздействии механического напряжения. Операционный процесс выглядит следующим образом:

- Чувствительным компонентом служит металлический элемент, часто изготовленный из алюминия или нержавеющей стали. Этот элемент спроектирован так, чтобы слегка деформироваться при приложении крутящего момента.

- Тензорезисторы прикрепляются к этому металлическому элементу в виде моста Уитстона. При приложении крутящего момента металл деформируется, вызывая изменение сопротивления тензорезисторов.

- Изменение сопротивления создает дифференциальное напряжение, пропорциональное приложенному крутящему моменту. Этот сигнал напряжения затем усиливается и обрабатывается, чтобы обеспечить считываемое измерение крутящего момента.

Другой метод включает в себя магнитоупругие датчики, которые обнаруживают изменения магнитных свойств из-за приложенного крутящего момента. Этот метод работает следующим образом:

- Окружение вала катушками проволоки, которые измеряют изменения наведенного напряжения, вызванные изменениями магнитной проницаемости из-за скручивающего напряжения.

- Этот метод обеспечивает надежные измерения, но на него могут влиять температура и другие факторы окружающей среды.

Независимо от используемого метода измерения, выходной сигнал датчика крутящего момента обычно проходит несколько этапов обработки:

- Усиление сигнала: первоначальный электрический сигнал, генерируемый датчиком, обычно очень слабый; таким образом, чтобы быть полезным, ему необходимо усиление.

- Формирование сигнала: включает в себя фильтрацию шума и компенсацию изменений температуры для обеспечения точных показаний.

- Калибровка: датчики крутящего момента должны быть откалиброваны для установления линейной зависимости между приложенным крутящим моментом и выходным сигналом. Калибровка включает применение известных значений крутящего момента и запись соответствующих выходных данных.

Датчики крутящего момента имеют широкий спектр применения в различных отраслях:

- Автомобильные испытания: используются для измерения крутящего момента таких компонентов, как двигатели и трансмиссии, во время испытаний производительности.

- Производство: необходим для контроля качества на сборочных линиях, где решающее значение имеет точное применение крутящего момента.

- Робототехника: помогите отслеживать и контролировать силы, оказываемые роботизированными руками и другими автоматизированными системами.

- Аэрокосмическая промышленность: используется при тестировании компонентов самолетов, чтобы убедиться в их соответствии стандартам безопасности.

Использование датчиков крутящего момента дает ряд преимуществ:

- Прецизионные измерения: они обеспечивают точные показания, необходимые для контроля качества и безопасности.

- Мониторинг в реальном времени: многие современные датчики обеспечивают передачу данных в реальном времени для немедленной обратной связи.

- Универсальность: различные типы датчиков крутящего момента могут использоваться в различных приложениях и средах.

Датчики крутящего момента играют жизненно важную роль в измерении сил вращения во многих отраслях промышленности. Преобразуя механические входные сигналы в электрические сигналы с помощью различных методов измерения, таких как тензодатчики и магнитоупругие методы, эти устройства обеспечивают точность и надежность мониторинга производительности. По мере развития технологий мы можем ожидать дальнейших инноваций в конструкции датчиков и эффективности приложений.

К основным типам относятся статические, динамические, валовые, вращательные, линейные датчики и бесконтактные датчики. Каждый тип предназначен для конкретных приложений в зависимости от потребностей измерения.

Тензодатчики работают путем измерения изменений электрического сопротивления, вызванных деформацией металлического элемента при приложении крутящего момента. Это изменение генерирует сигнал напряжения, пропорциональный приложенному крутящему моменту.

Такие отрасли, как автомобильные испытания, производство, аэрокосмическая промышленность, робототехника и испытания материалов, обычно используют датчики крутящего момента для точных измерений.

Да, существуют определенные типы датчиков крутящего момента, предназначенные как для статических (стационарные системы), так и для динамических (подвижные системы) измерений, в зависимости от требований вашего приложения.

Калибровка имеет решающее значение, поскольку она устанавливает точную взаимосвязь между приложенным крутящим моментом и выходным сигналом; без надлежащей калибровки измерения могут быть неточными и надежными.

Содержание пуста!

Контакт:

Телефон: +86 18921011531

Электронная почта: nickinfo@fibos.cn

Добавить: 12-1 Xinhui Road, Fengshu Industrial. Парк, Чанчжоу, Китай